我司是廣州南沙區的一家日用品生產公司,總VOCs主要由注塑機產生,共有7臺注塑機,根據環評分析,已拿批復,活性炭需要吸附的總VOCs合計0.0189噸每年,吸附后廢活性炭量為0.0945噸每年 。環評工程分析活性炭裝炭量為0.25噸,批復要求我們每個月換一次,一次換0.25噸,1.5噸每年。實際上,理論上計算,我司活性箱裝炭量0.25噸遠大于環評要求必須更換的吸附后廢活性炭量0.0945噸每年,另外我司均有季度監測廢氣結果都是達標的,即我司認為是不是活性炭量更換批次不用每兩個月換一次,或是我司一年換一次,廢氣結果可能也是達標的。綜上所述,我的問題就是:我司廢活性炭的更換量及更換頻次要想做調整,更換量和更換頻次給減少點,例如每季度換一次,需要辦理什么手續?

答:活性炭更換頻率及更換量可依據廢氣處理量、廢氣停留時間、處理效率、污染物排放濃度等進行一定調整,但應確保每季度污染物排放量及排放濃度符合重點污染物排放總量控制指標及污染物排放標準要求。VOC排放標準、總量滿足相應要求的前提下,無需另行辦理環評手續。

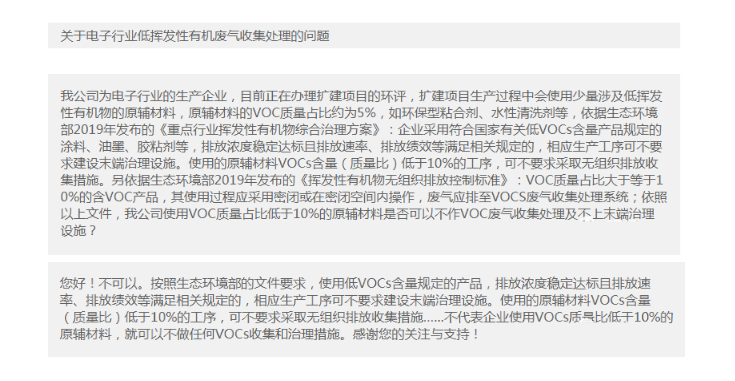

問:我公司為電子行業的生產企業,目前正在辦理擴建項目的環評,擴建項目生產過程中會使用少量涉及低揮發性有機物的原輔材料,原輔材料的VOC質量占比約為5%,如環保型粘合劑、水性清洗劑等,依據生態環境部2019年發布的《重點行業揮發性有機物綜合治理方案》:企業采用符合國家有關低VOCs含量產品規定的涂料、油墨、膠粘劑等,排放濃度穩定達標且排放速率、排放績效等滿足相關規定的,相應生產工序可不要求建設末端治理設施。使用的原輔材料VOCs含量(質量比)低于10%的工序,可不要求采取無組織排放收集措施。另依據生態環境部2019年發布的《揮發性有機物無組織排放控制標準》:VOC質量占比大于等于10%的含VOC產品,其使用過程應采用密閉或在密閉空間內操作,廢氣應排至VOCS廢氣收集處理系統;依照以上文件,我公司使用VOC質量占比低于10%的原輔材料是否可以不作VOC廢氣收集處理及不上末端治理設施?

答:不可以。按照生態環境部的文件要求,使用低VOCs含量規定的產品,排放濃度穩定達標且排放速率、排放績效等滿足相關規定的,相應生產工序可不要求建設末端治理設施。使用的原輔材料VOCs含量(質量比)低于10%的工序,可不要求采取無組織排放收集措施……不代表企業使用VOCs質量比低于10%的原輔材料,就可以不做任何VOCs收集和治理措施。

問:在上次的提問中,我未說明公司擴建項目除使用的原輔材料的為VOC質量占比約為5%外,VOC廢氣的排放速率、排放績效及排放濃度均遠低于現行的廢氣污染物排放標準要求的濃度及速率要求,現咨詢滿足以上要求產生的極少量廢氣是否可以不作收集處理?另您的回復中“使用的原輔材料VOCs含量(質量比)低于10%的工序,可不要求采取無組織排放收集措施……不代表企業使用VOCs質量比低于10%的原輔材料,就可以不做任何VOCs收集和治理措施。”是否可理解為即使法規不要求企業也必須主動建措施?即企業無論使用的VOCS質量占比多少,且即使在排放速率及濃度都達標的情況下仍要求必須收集處理?如此要求是否沒考慮經濟可行性?企業已盡到社會環保責任投入成本改用極低揮發性的有機物原料,且排放濃度及速率均達標并符合地方總量要求,但若仍被要求上末端收集及治理設施,是否有“一刀切”的嫌疑?這么低的濃度即使上了措施處理效率也極低。

答:1.根據生態環境部《重點行業揮發性有機物綜合治理方案》,使用的原輔材料VOCs含量(質量比)低于10%的工序,可以不要求采取無組織排放收集措施。如果貴公司擴建項目中有工序原輔材料VOCs質量占比確實約為5%,該工序可不要求采取無組織排放收集措施。

2.根據生態環境部《重點行業揮發性有機物綜合治理方案》,企業采取符合國家有關低VOCs含量產品規定的涂料、油墨、膠黏劑等,排放濃度穩定達標且排放速率、排放績效滿足相關規定的,相應生產工序可不要求建設末端治理設施。該規定有兩方面的要求:首先原輔材料要是符合國家有關低VOCs含量產品規定的涂料、油墨、膠黏劑等,其次是排放濃度穩定達標且排放速率、排放績效滿足相關規定,兩方面都符合要求的生產工序,可不要求建設末端治理設施。

3.當前臭氧污染防控工作是國家大氣污染防治的一個重點,國家充分考慮經濟發展形勢和企業治理狀況,專門明確“可不要求采取無組織排放收集措施”和“可不要求建設末端治理設施”的情況,對非重點排污工序降低要求,切實減輕企業負擔。建議貴公司按照國家《重點行業揮發性有機物綜合治理方案》要求做好相關收集和治理工作。

問:VOCs排放方式為無組織排放,需要實行區域內VOCs排放等量或倍量削減替代嗎?

答:根據《中華人民共和國大氣污染防治法》第四十五條要求規定,涉及VOCs排放的企業均需進行有效收集和處理,不能直排。因此通過無組織直排是不允許的;同時,根據《揮發性有機物(VOCs)整治與減排工作方案》要求,新建涉及VOCs的項目,必須開展總量控制。

問:項目是一個小型塑料制品廠,原材料為PVC樹脂和環氧大豆油,生產過程的擠出和壓延工序會產生少量VOCs,VOCs的產生速率和濃度都很小,已經滿足排放標準。請問在確保VOCs達標排放的情況下,VOCs能否采用單級處理設施來處理,如活性炭吸附?目前看到很多涉有機廢氣的企業處理設施均為二級及以上,請問是否有相關文件對這方面有要求?

答:塑料制品行業VOCs排放標準執行廣東省《大氣污染物排放限值》(DB44/27—2001),該標準未對VOCs廢氣治理設施處理效率進行規定。企業按照相關要求對廢氣進行收集和治理,滿足廢氣VOCs排放限值即可,現未對企業使用多級處理設施作出要求。企業如采用活性炭吸附技術處理廢氣,需做好活性炭更換記錄,包括活性炭購買和廢活性炭轉移處理等記錄,主要目的在于確保企業活性炭吸附飽和后及時更換,并便于相關部門核查核對。

問:依據出爐不久的《工業爐窯大氣污染綜合治理方案》,封閉和密閉是兩個概念,該方案的附件5無組織排放控制措施的界定對封閉和密閉進行了如下詮釋,封閉:利用完整的圍護結構將物料、作業場所等與周圍空間阻隔的狀態或作業方式,設置的門窗、蓋板、檢修口等配套設施在非必要時應關閉。密閉:物料不與環境空氣接觸,或通過密封材料、密封設備與環境空氣隔離的狀態或作業方式。封閉車間:具有完整的圍墻(圍擋)及屋頂結構的建筑物,建筑物的門窗在非必要時應關閉。

但GB37822《揮發性有機物無組織排放控制標準》對密閉車間的定義是:利用完整的圍護結構將污染物質、作業場所等與周圍空間阻隔所形成的封閉區域或封閉式建筑物。該封閉區域或封閉式建筑物除人員、車輛、設備、物料進出時,以及依法設立的排氣筒、通風口外,門窗及其他開口(孔)部位應隨時保持關閉狀態。兩文件的表述不一致,該如何界定為密閉車間和封閉車間?

答:工業爐窯按《《工業爐窯大氣污染綜合治理方案》要求執行,涉及揮發性有機物排放的按照《揮發性有機物無組織排放控制標準》要求執行,既有工業爐窯又有揮發性有機物排放的要滿足兩個文件要求。

對VOCs專項檢查查什么?怎么查?以下表格從物料儲存、轉移和輸送、無組織排放、設備與管線、敞開液面等方面進行了詳細描述,供大家參考,內容如下:

源項 | 檢查環節 | 檢查要點 |

VOCs物料 儲存 | 容器、包裝袋 | 1.容器或包裝袋在非取用狀態時是否加蓋、封口,保持密閉;盛裝過VOCs物料的廢包裝容器是否加蓋密閉。 2.容器或包裝袋是否存放于室內,或存放于設置有雨棚、遮陽和防滲設施的專用場地。 |

揮發性有機液體儲罐 | 3.儲罐類型與儲存物料真實蒸氣壓、容積等是否匹配,是否存在破損、孔洞、縫隙等問題。 | |

4.內浮頂罐的邊緣密封是否采用浸液式、機械式鞋形等高效密封方式。 5.外浮頂罐是否采用雙重密封,且一次密封為浸液式、機械式鞋形等高效密封方式。 6.浮頂罐浮盤附件開口(孔)是否密閉(采樣、計量、例行檢查、維護和其他正常活動除外)。 | ||

7.固定頂罐是否配有VOCs處理設施或氣相平衡系統。 8.呼吸閥的定壓是否符合設定要求。 9.固定頂罐的附件開口(孔)是否密閉(采樣、計量、例行檢查、維護和其他正常活動除外)。 | ||

儲庫、料倉 | 10.圍護結構是否完整,與周圍空間完全阻隔。 11.門窗及其他開口(孔)部位是否關閉(人員、車輛、設備、物料進出時,以及依法設立的排氣筒、通風口除外)。 | |

VOCs物料轉移和輸送 | 液態VOCs物料 | 1.是否采用管道密閉輸送,或者采用密閉容器或罐車。 |

粉狀、粒狀VOCs物料 | 2.是否采用氣力輸送設備、管狀帶式輸送機、螺旋輸送機等密閉輸送方式,或者采用密閉的包裝袋、容器或罐車。 | |

揮發性有機液體裝載 | 3.汽車、火車運輸是否采用底部裝載或頂部浸沒式裝載方式。 4.是否根據年裝載量和裝載物料真實蒸氣壓,對VOCs廢氣采取密閉收集處理措施,或連通至氣相平衡系統;有油氣回收裝置的,檢查油氣回收量。 | |

工藝過程VOCs無組織排放 | VOCs物料投加和卸放 | 1.液態、粉粒狀VOCs物料的投加過程是否密閉,或采取局部氣體收集措施;廢氣是否排至VOCs廢氣收集處理系統。 2.VOCs物料的卸(出、放)料過程是否密閉,或采取局部氣體收集措施;廢氣是否排至VOCs廢氣收集處理系統。 |

化學反應單元 | 3.反應設備進料置換廢氣、揮發排氣、反應尾氣等是否排至VOCs廢氣收集處理系統。 4.反應設備的進料口、出料口、檢修口、攪拌口、觀察孔等開口(孔)在不操作時是否密閉。 | |

分離精制單元 | 5.離心、過濾、干燥過程是否采用密閉設備,或在密閉空間內操作,或采取局部氣體收集措施;廢氣是否排至VOCs廢氣收集處理系統。 6.其他分離精制過程排放的廢氣是否排至VOCs廢氣收集處理系統。 7.分離精制后的母液是否密閉收集;母液儲槽(罐)產生的廢氣是否排至VOCs廢氣收集處理系統。 | |

真空系統 | 8.采用干式真空泵的,真空排氣是否排至VOCs廢氣收集處理系統。 9.采用液環(水環)真空泵、水(水蒸汽)噴射真空泵的,工作介質的循環槽(罐)是否密閉,真空排氣、循環槽(罐)排氣是否排至VOCs廢氣收集處理系統。 | |

配料加工與產品包裝過程 | 10.混合、攪拌、研磨、造粒、切片、壓塊等配料加工過程,以及含VOCs產品的包裝(灌裝、分裝)過程是否采用密閉設備,或在密閉空間內操作,或采取局部氣體收集措施;廢氣是否排至VOCs廢氣收集處理系統。 | |

含VOCs產品的使用過程 | 11.調配、涂裝、印刷、粘結、印染、干燥、清洗等過程中使用VOCs含量大于等于10%的產品,是否采用密閉設備,或在密閉空間內操作,或采取局部氣體收集措施;廢氣是否排至VOCs廢氣收集處理系統。 12.有機聚合物(合成樹脂、合成橡膠、合成纖維等)的混合/混煉、塑煉/塑化/熔化、加工成型(擠出、注射、壓制、壓延、發泡、紡絲等)等制品生產過程,是否采用密閉設備,或在密閉空間內操作,或采取局部氣體收集措施;廢氣是否排至VOCs廢氣收集處理系統。 | |

其他過程 | 13.載有VOCs物料的設備及其管道在開停工(車)、檢維修和清洗時,是否在退料階段將殘存物料退凈,并用密閉容器盛裝;退料過程廢氣、清洗及吹掃過程排氣是否排至VOCs廢氣收集處理系統。 | |

VOCs無組織廢氣收集處理系統 | 14.是否與生產工藝設備同步運行。 15.采用外部集氣罩的,距排氣罩開口面最遠處的VOCs無組織排放位置,控制風速是否大于等于0.3米/秒(有行業具體要求的按相應規定執行)。 16.廢氣收集系統是否負壓運行;處于正壓狀態的,是否有泄漏。 17.廢氣收集系統的輸送管道是否密閉、無破損。 | |

設備與管線組件泄漏 | LDAR工作 | 1.企業密封點數量大于等于2000個的,是否開展LDAR工作。 2.泵、壓縮機、攪拌器、閥門、法蘭等是否按照規定的頻次進行泄漏檢測。 3.發現可見泄漏現象或超過泄漏認定濃度的,是否按照規定的時間進行泄漏源修復。 4.現場隨機抽查,在檢測不超過100個密封點的情況下,發現有2個以上(不含)不在修復期內的密封點出現可見泄漏現象或超過泄漏認定濃度的,屬于違法行為。 |

敞開液面VOCs逸散 | 廢水集輸系統 | 1.是否采用密閉管道輸送;采用溝渠輸送未加蓋密閉的,廢水液面上方VOCs檢測濃度是否超過標準要求。 2.接入口和排出口是否采取與環境空氣隔離的措施。 |

廢水儲存、 處理設施 | 3.廢水儲存和處理設施敞開的,液面上方VOCs檢測濃度是否超過標準要求。 4.采用固定頂蓋的,廢氣是否收集至VOCs廢氣收集處理系統。 | |

開式循環冷卻水系統 | 5.是否每6個月對流經換熱器進口和出口的循環冷卻水中的TOC或POC濃度進行檢測;發現泄漏是否及時修復并記錄。 | |

有組織VOCs排放 | 排氣筒 | 1.VOCs排放濃度是否穩定達標。 2.車間或生產設施收集排放的廢氣,VOCs初始排放速率大于等于3千克/小時、重點區域大于等于2千克/小時的,VOCs治理效率是否符合要求;采用的原輔材料符合國家有關低VOCs含量產品規定的除外。 3.是否安裝自動監控設施,自動監控設施是否正常運行,是否與生態環境部門聯網。 |

廢氣治理 設施 | 冷卻器/冷凝器 | 1.出口溫度是否符合設計要求。 2.是否存在出口溫度高于冷卻介質進口溫度的現象。 3.冷凝器溶劑回收量。 |

吸附裝置 | 4.吸附劑種類及填裝情況。 5.一次性吸附劑更換時間和更換量。 6.再生型吸附劑再生周期、更換情況。 7.廢吸附劑儲存、處置情況。 | |

催化氧化器 | 8.催化(床)溫度。 9.電或天然氣消耗量。 10.催化劑更換周期、更換情況。 | |

熱氧化爐 | 11.燃燒溫度是否符合設計要求。 | |

洗滌器/吸收塔 | 12.酸堿性控制類吸收塔,檢查洗滌/吸收液pH值。 13.藥劑添加周期和添加量。 14.洗滌/吸收液更換周期和更換量。 15.氧化反應類吸收塔,檢查氧化還原電位(ORP)值。 | |

環評和“三同時”制度執行 | 是否進行環境影響評價和竣工環保驗收。 | |

批建相符 | 檢查排放VOCs的生產裝置數量及配套治理設施是否與環評一致,治理設施是否向趨好方向建設。 | |

原輔材料 | 是否采用低VOCs含量原輔材料。 | |

臺賬 | 企業是否按要求記錄臺賬。 | |

來源:大氣前沿